تولید پارچههای کیسههای خودرو به همت محققان داخلی

محققان در یک شرکت دانش بنیان در دانشگاه صنعتی امیرکبیر توانستند پارچه کیسه هوا را داخلی سازی کنند و نیاز شرکتها را مرتفع سازند.

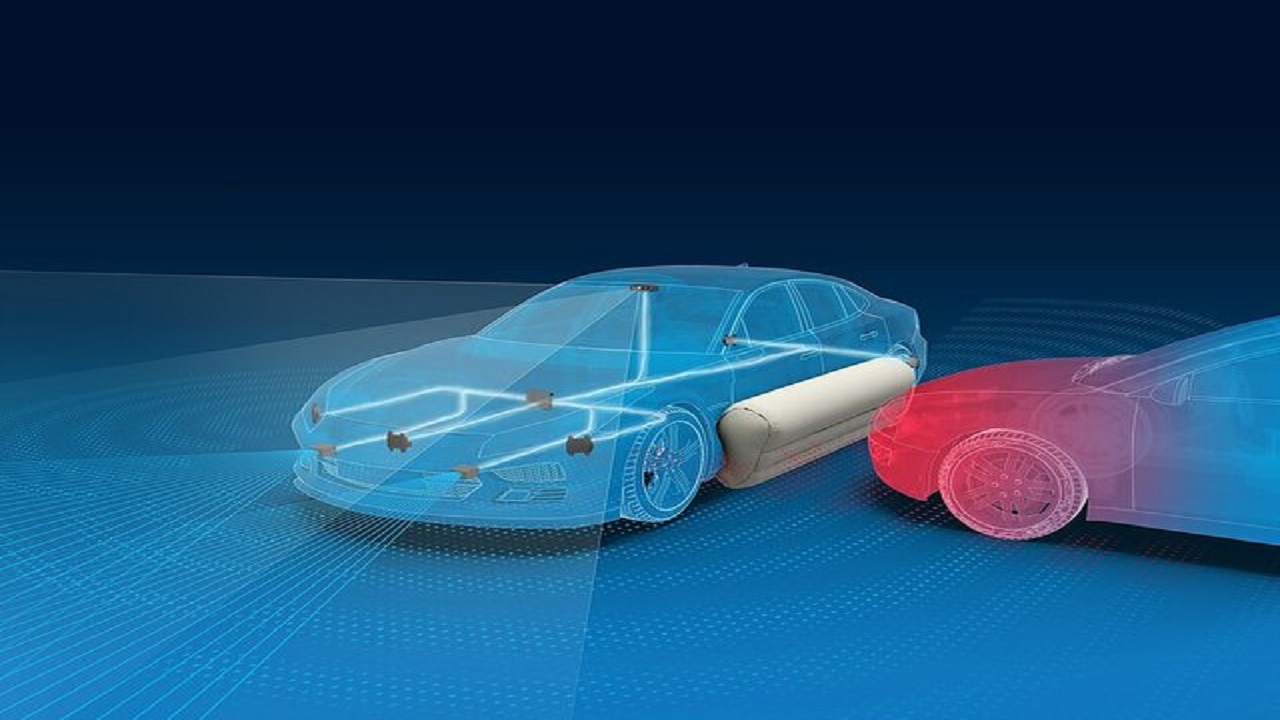

به گزارش حوزه فناوری گروه علمی پزشکی باشگاه خبرنگاران جوان، محمد کریمی، عضو هیئت علمی دانشگاه صنعتی امیرکبیر و مدیرعامل یک شرکت دانش بنیان اظهار کرد: کیسههای هوای خودرو از جمله تجهیزات ایمنی هستند که همراه کمربندایمنی از تلفات و صدمات وارده به سرنشینان خودرو در هنگام تصادفات به میزان زیادی میکاهند.

او افزود: پارچه کیسه هوای خودرو یک منسوج فنی محسوب میشود که بافت و پوشش دهی آن نیاز به دانش فنی و مهندسی دارد.

عضو هیئت علمی دانشگاه صنعتی امیرکبیر افزود: هنگام وقوع تصادف، کلیه فرآیند تشخیص، بادکردن و تخلیه کیسه هوا در مدت زمان بسیار کوتاهی، کمتر از یک دهم ثانیه صورت میگیرد. در اثر انفجاری که رخ میدهد، کیسه هوای خودرو منبسط و از گازهای داغ با دمای بیش از ۹۰۰ درجه سلسیوس پر میشود. واضح است که پارچه تشکیل دهنده کیسه هوا باید دارای خواص منحصربفردی از لحاظ فیزیکی، مکانیکی و حرارتی باشد تا تحمل فشار و حرارت زیاد ناشی از گاز داغ و همچنین ضربه واردشده از طرف سرنشین را دارا باشد.

او ادامه داد: شرکت ما با تکیه بر دانش فنی متخصصین خود و فناوریها و امکانات تولیدی موجود در کشور توانسته است برای اولین بار تولید این محصول را در مقیاس تجاری انجام دهد.

این فعال فناور با بیان اینکه داخلی سازی این محصول علاوه بر کارآفرینی و اشتغال زایی از خروج ارز از کشور، جلوگیری میکند، گفت: در حال حاضر پارچه کیسه هوای خودرو کاملا وارداتی بوده و از کشورهایی همچون چین، ژاپن، کره جنوبی و آلمان تامین میشود.

او ببان کرد: پروژه طراحی، تولید و بومی سازی پارچه کیسه هوای خودرو در سال ۱۳۹۲ طی قراردادی که بین دانشگاه صنعتی امیرکبیر و شرکت ساپکو منعقد شد، آغاز و منجر به تولید این محصول در مقیاس نیمه صنعتی شد.

به گفته کریمی، محصول تولیدی توسط آزمایشگاههای مرجع داخل و خارج از کشور ارزیابی شد و همچنین کلیه آزمونهای کیسه هوای دوخته شده نیز با موفقیت همراه شد. در نهایت این محصول توسط شرکت ساپکو مورد تایید قرار گرفت.

او با بیان اینکه طی سالهای ۹۳ تا ۹۷، با وجود پیگیریهای مکرر، شرکتهای خودروساز حاضر به همکاری برای تولید انبوه پارچه کیسه هوا نشدند، بیان کرد: در سال ۹۷ شرکت صنایع تولیدی کروز طی تفاهم نامهای آمادگی خود را برای سرمایه گذاری در فرایند تولید محصول و خرید آن اعلام کرد.

به گفته کریمی، طبق این تفاهم نامه، تولید پارچه کیسه هوای خودرو با استفاده از ماشین آلات و فناوریهای موجود در کشور آغاز شد و تاکنون پارچه موردنیاز برای تجهیز بیش از ۳۰۰۰ خودرو (کیسه هوای راننده و سرنشین) در اختیار این شرکت قرار گرفته است.

قابلیت نفوذپذیری هوا و گازها از پارچه کیسه هوا

عضو هیئت علمی دانشگاه صنعتی امیرکبیر با اشاره به مزیتهای این پارچهها تصریح کرد: قابلیت کنترل نفوذپذیری هوا و گازها از پارچه کیسه هوا عامل مهمی است که باید در طراحی ساختار پارچه کیسه هوا مدنظر قرار گیرد. پس از پرشدن کیسه، گاز نیتروژن باید در مدت زمان مشخصی از سوراخهای تعبیه شده روی کیسه خارج شود.

او ادامه داد: خروج کنترل نشده گاز، باعث صدمه دیدن سرنشین میشود؛ از این رو وقت زیاد و دانش تخصصی فراوان برای بهینه سازی مرحله پوشش دهی پارچه در مقیاس صنعتی صرف و بدین ترتیب نفوذپذیری پارچه در برابر گازها به حد صفر کاهش داده شد. ایجاد پوشش بسیارنازک و یکنواخت بر روی پارچه علاوه بر افزایش کارایی محصول، صرفه جویی ارزی و کاهش قیمت تمام شده محصول را به همراه دارد.

کریمی بیان کرد: درحال حاضر عمده خودروهای تولیدی در کشورهای پیشرفته، علاوه بر کیسههای هوای جلویی مجهز به کیسههای هوای جانبی، کیسههای هوای محافظ زانو، کیسههای هوای محافظ سر، کیسه هوای محافظ عابرین پیاده و سایر کیسههای هوا برای سرنشینان عقب هستند؛ بنابراین نیاز به این محصول در آینده گسترش مییابد و تولید اقتصادی محصول حمایتهای مالی و توجه وزارتخانه صمت و سایر نهادهای مرتبط را میطلبد.

انتهای پیام/